NACHHALTIGKEIT

Architektur aus dem Meer

Dieser Frage geht man am Institut für Computerbasiertes Entwerfen und Baufertigung (ICD) zusammen mit dem Institut für Tragkonstruktion und konstruktives Entwerfen (ITKE) der Universität Stuttgart schon seit über zehn Jahren nach. Das Team um Achim Menges und Jan Knippers erforscht – unter anderem – die Struktur der Seeigel-Form, um neuartige Bauweisen zu finden, die mit weniger Material auskommen und dennoch stabil sind. Ziel ist es, in Zukunft mit Unterstützung robotischer Fertigung qualitätvolle Architektur zu entwickeln, die nachhaltig und schnell entstehen kann.

Leben wie ein Seeigel

Seeigel-Gehäuse bestehen aus Plattenskeletten, die sich aus polygonalen Kalkplättchen zusammenfügen, passgenau und miteinander verzahnt. Dadurch wird die Form äußerst stabil und benötigt nur wenig Material. Dieses Prinzip machen sich die Stuttgarter ForscherInnen zu Nutze. Den Zwischenstand konnte man 2019 auf der Bundesgartenschau Heilbronn erkunden: Einer von zwei vielbeachteten temporären Pavillons, in denen bionische Bauweisen erprobt wurden, war ein Holzbau mit 30 Meter Spannweite nach Vorbild des Seeigel-Gehäuses, weltweit ein Pionierbau. Der zweite Pavillon wurde nach biologischem Vorbild aus schwarzen Kohlestoff-Faserverbünden konstruiert. Vier Jahre später ist nun das erste permanente Gebäude in dieser Bauweise entstanden.

Für livMatS Biomimetic Shell in Freiburg wurde die Segmentschalenbauweise als hochdämmende Struktur für eine ganzjährige und dauerhafte Nutzung weiterentwickelt. Der Holzbau ist eine Erweiterung des Zentrums für interaktive Werkstoffe und bioinspirierte Technologien der Albert-Ludwigs-Universität Freiburg und als interdisziplinäre Kooperation zweier Exzellenzcluster entstanden – Integrative Computational Design and Construction for Architecture (IntCDC) der Universität Stuttgart, in dem die beiden genannten Institute forschen, und Living, Adaptive and Energy-autonomous Materials Systems (livMatS) der Universität Freiburg. Letztere haben hier passenderweise ein Zuhause gefunden: Forschen im eigenen Forschungsprojekt. Ziel der Freiburger ist es, das Beste aus zwei Welten, der Natur und der Technik, zu verbinden. Entwickelt werden lebensähnliche Materialsysteme, die von der Natur inspiriert sind und sich autonom an Umweltbedingungen anpassen, saubere Energie aus ihrer Umgebung gewinnen und unempfindlich gegen Beschädigungen sein oder diese selbstständig ausgleichen können.

Vom Pavillon zum temporären Gebäude

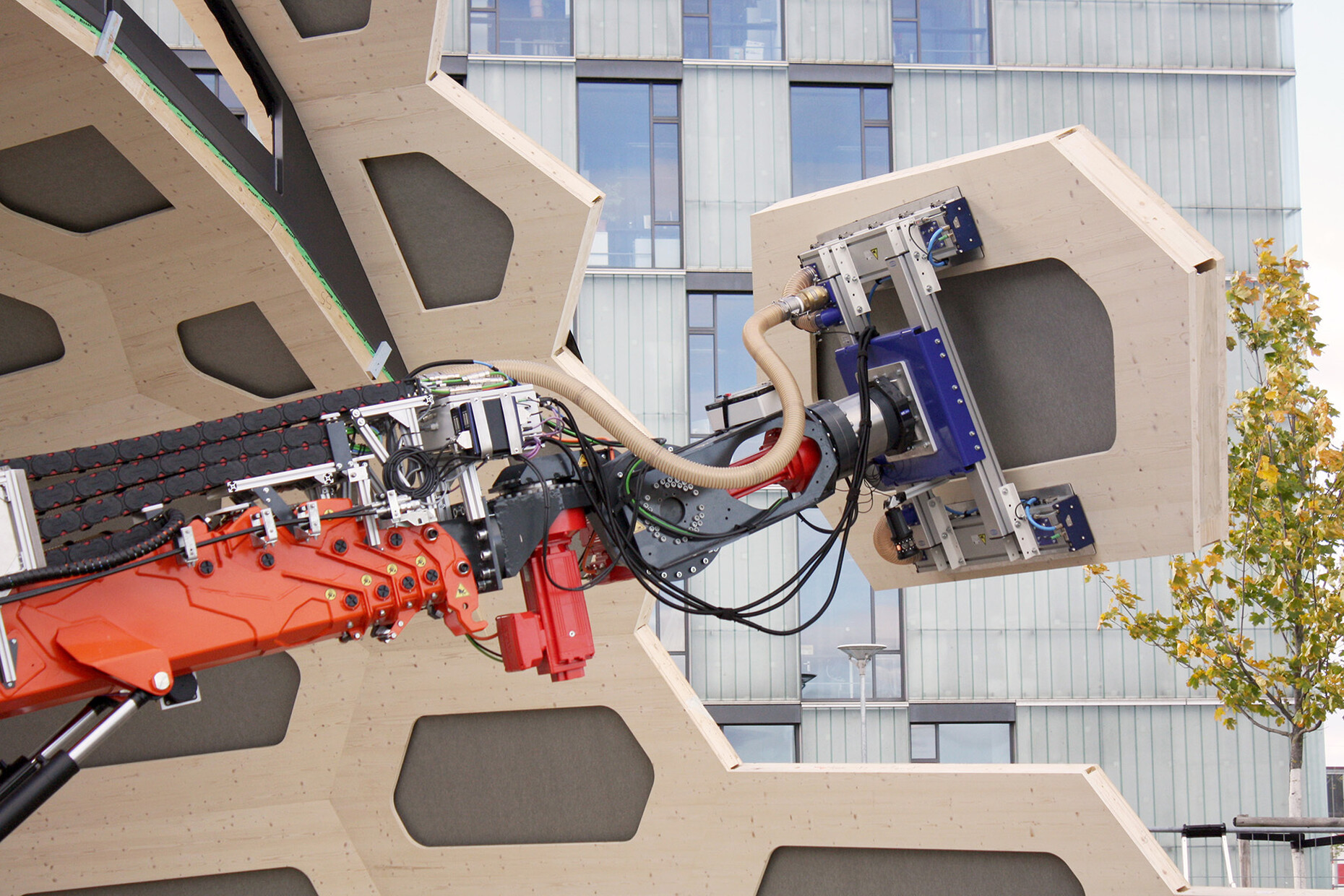

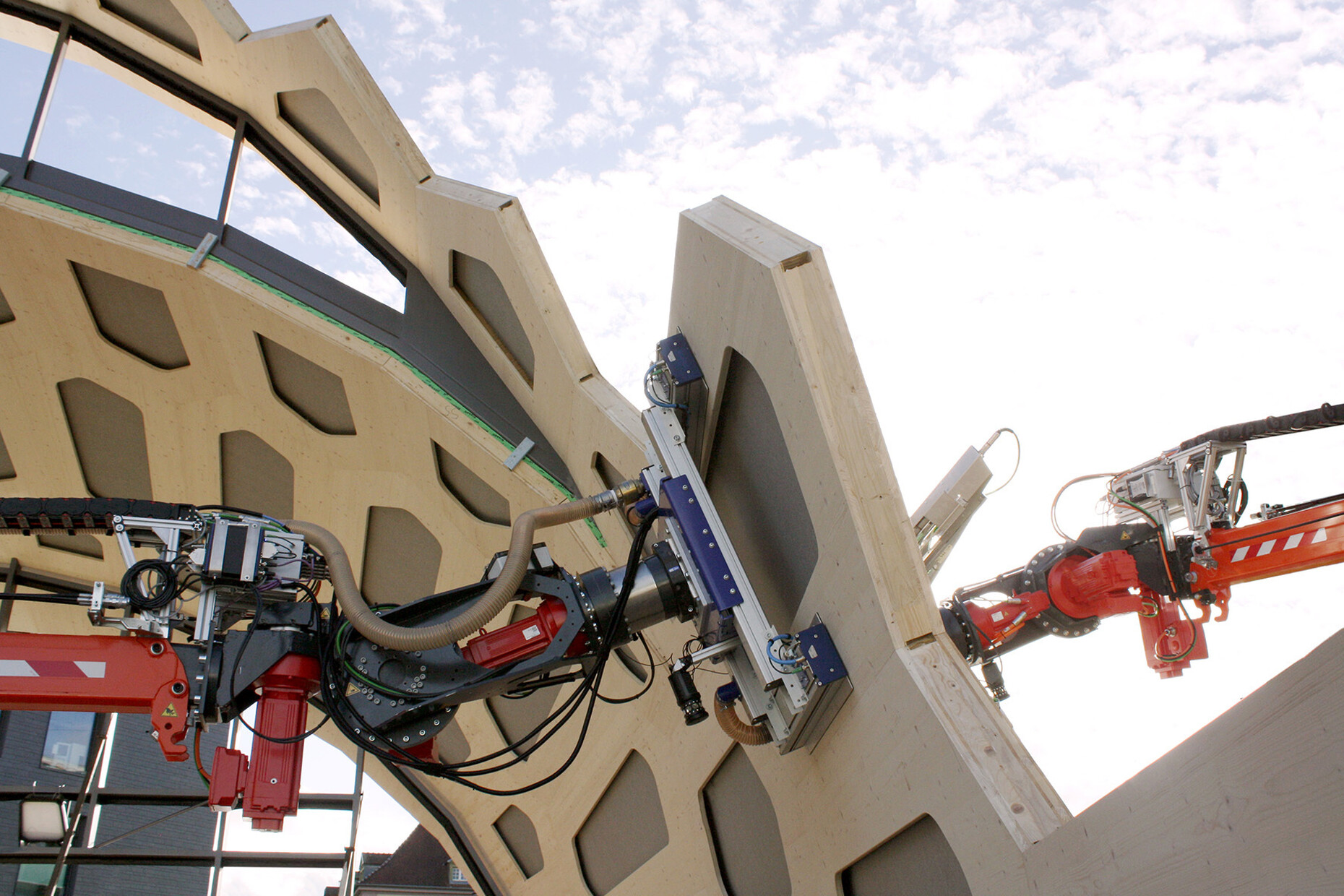

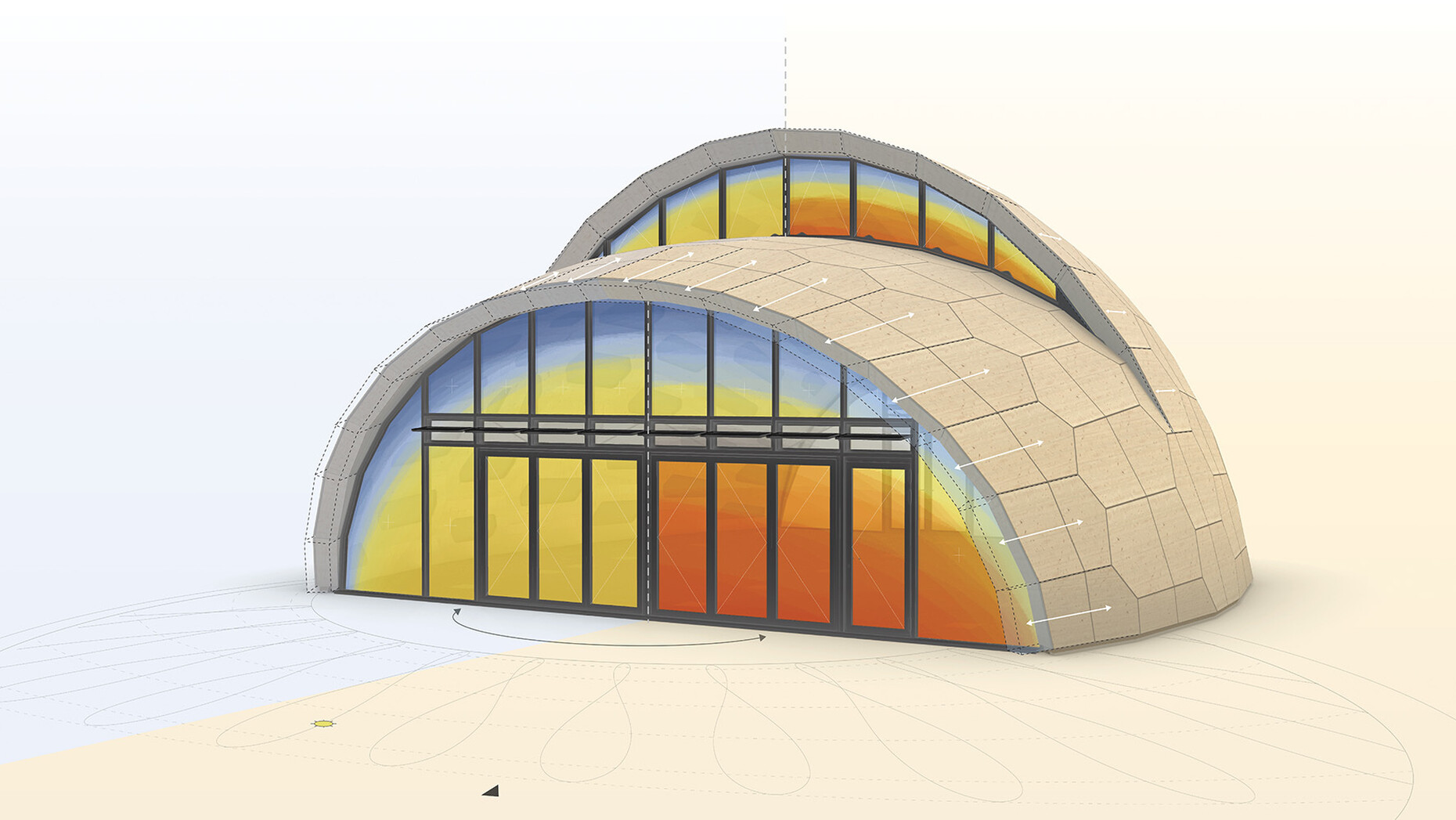

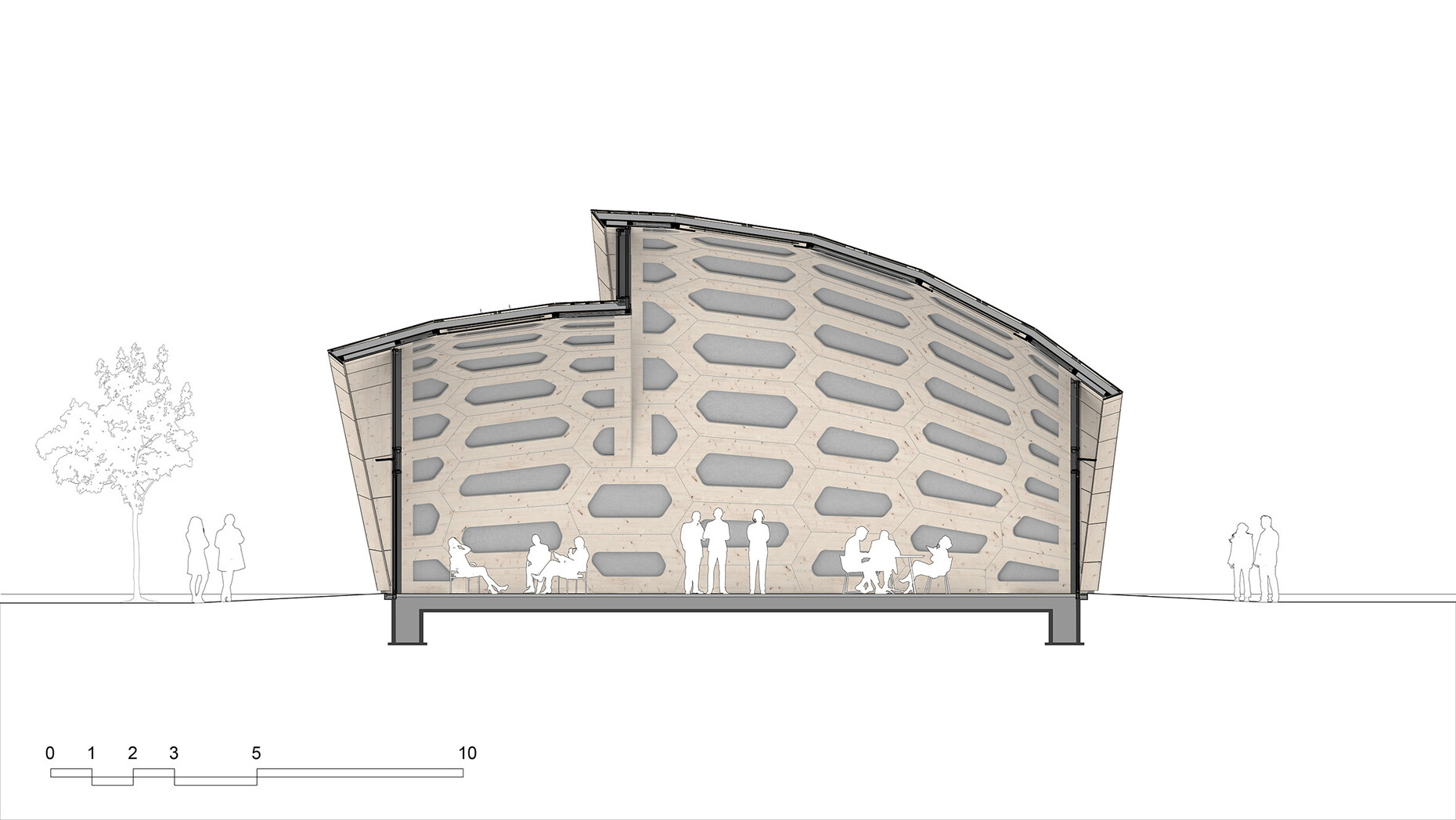

Der Bau fügt sich aus zwei hintereinandergestellten halbrunden Holzschalen zusammen, deren Fronten mit Glas verkleidet sind. Auch die Schnittstelle der beiden verschieden hohen Teilschalen ist verglast, so dass ein Oberlicht für Helligkeit im Inneren sorgt, eine Besonderheit, die bei konventionellen Schalenbauten nur selten zu finden ist. Die Holzschale überwölbt eine Grundfläche von 200 Quadratmeter und erreicht eine stützenfreie Spannweite von 16 Metern bei einem Gewicht von nur 27 Kilogramm/Quadratmeter Schalenfläche. Möglich wird dies durch 127 unterschiedliche Hohlkassetten, montiert über Kreuzverschraubungen, die computerbasiert geplant und robotisch vorgefertigt wurden. Die modularen Hohlkassetten bestehen aus einer äußeren und inneren Decklage aus Dreischichtplatten sowie umlaufenden Randbalken aus Brettschichtholz.

Zudem ist die gesamte Baustruktur wiederverwendbar, wäre aber auch nach ihren baulichen Bestandteilen sortenrein trennbar. Mit den Hohlkassetten in Schalenform wurde eine Bauform eingesetzt, die nicht nur statisch von Vorteil ist, sondern vor allem auch neue Möglichkeiten zur Ressourcenschonung und Nachhaltigkeit im Holzbau durch den integrativen Einsatz digitaler Technologien eröffnet. Das ressourceneffiziente Bauen durch maßgeschneidert gefertigte Bauteile wird auch in der weiteren Ausstattung eingesetzt: Von Akustikelementen und Beleuchtung über integrierte Dämmung bis hin zu Fassadenanschlüssen und Grifflöchern für automatisierte Montage wird die robotische Fertigung konsequent fortgeführt. "Der Mehraufwand in Planung und Ausführung, der mit dieser lastangepassten und geometrisch ausdifferenzierten Konstruktion einhergeht und diese normalerweise unwirtschaftlich werden lässt", erläutern die Stuttgarter, "kann durch integrative computerbasierte Planungsmethoden, robotische Fertigung und automatisierte Montage kompensiert werden, was zu einer erheblichen Reduktion des Ressourcenverbrauchs und des ökologischen Fußabdrucks führt." In Zahlen zeige eine ausführliche Lebenszyklusanalyse, dass der Materialaufwand im Vergleich zu einer herkömmlichen Holzbaukonstruktion um 50 Prozent und das Erderwärmungspotenzial (GWP) um 63 Prozent geringer ausfallen.

Biomimetische Fassade

Auch der Innenraum ist bionisch durchdacht. Um die Energie für die Raumtemperierung und Belüftung zu reduzieren, wurde zunächst einmal ganz passiv-praktisch ein Standort ausgewählt, an dem der Holzbau im Winter fast gar nicht durch die umliegenden Gebäude beschattet wird. Zudem ist das großflächige, nach Süden ausgerichtet Oberlicht mit "Solar Gate", einem 10 Quadratmeter großen Kastenfenster mit einem wetterresponsiven Beschattungssystem, ausgestattet: Im Sommer schirmt es hohe Wärmelasten ab, im Winter lässt es solare Gewinne zu – ohne dass dafür irgendeine Betriebsenergie nötig wird. Auch diese Verschattungsstruktur ist biomimetisch. Sie besteht aus 424 selbstformenden Beschattungselemente aus biobasierten, hygroskopischen Materialien, die im 4D-Druckverfahren hergestellt wurden.

Die Holzschalen der Fassade selbst sind mit Holzweichfaserdämmung ausgestattet. Zusammen mit einer thermisch aktivierten Bodenplatte aus Recycling-Beton, die mit niedrigen Vorlauftemperaturen aus lokaler Geothermie arbeitet, wird so ganzjährig komfortable Raumklima mit minimalster Haustechnik möglich.

Nachhaltigkeit durch Digitalisierung

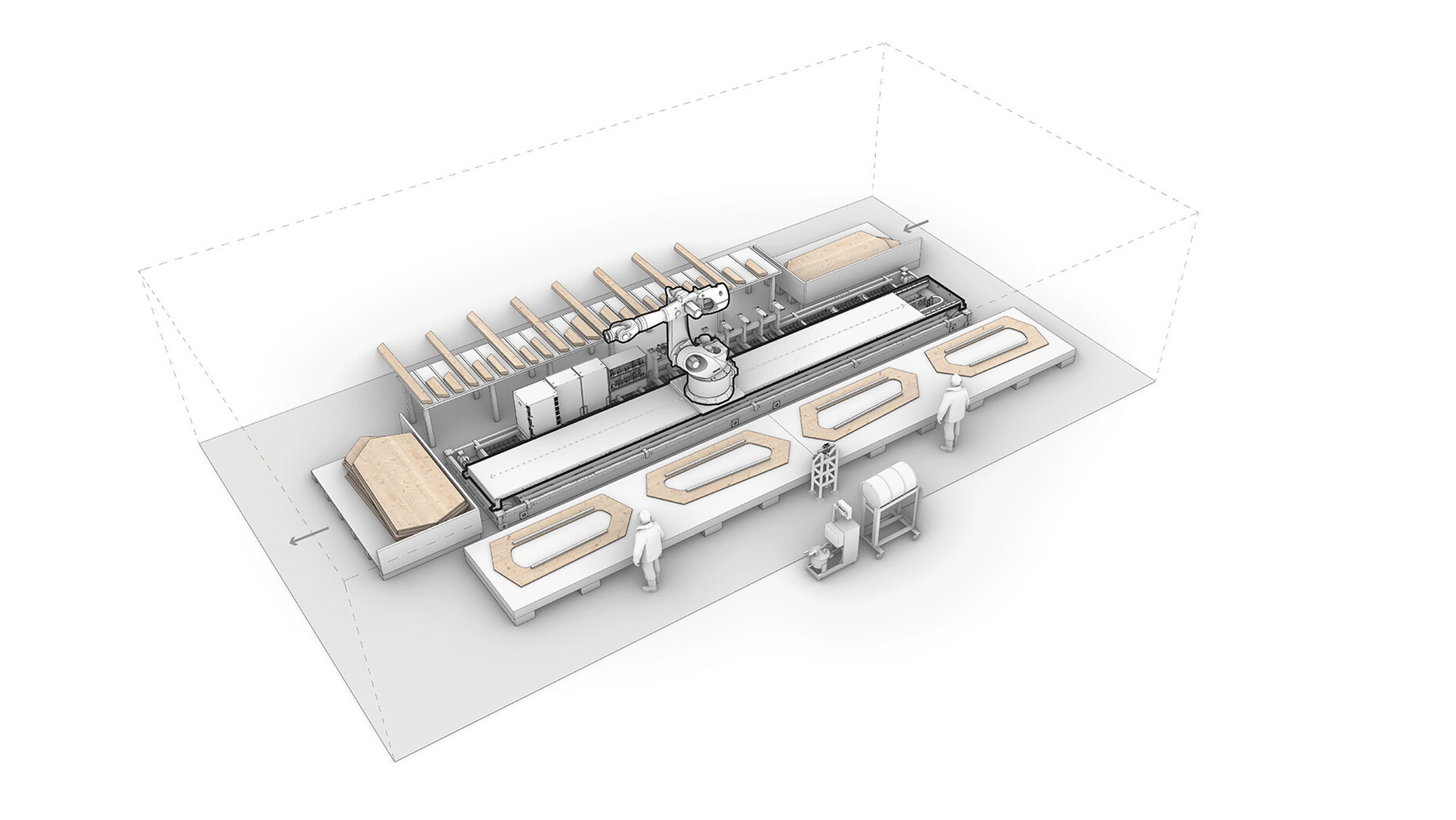

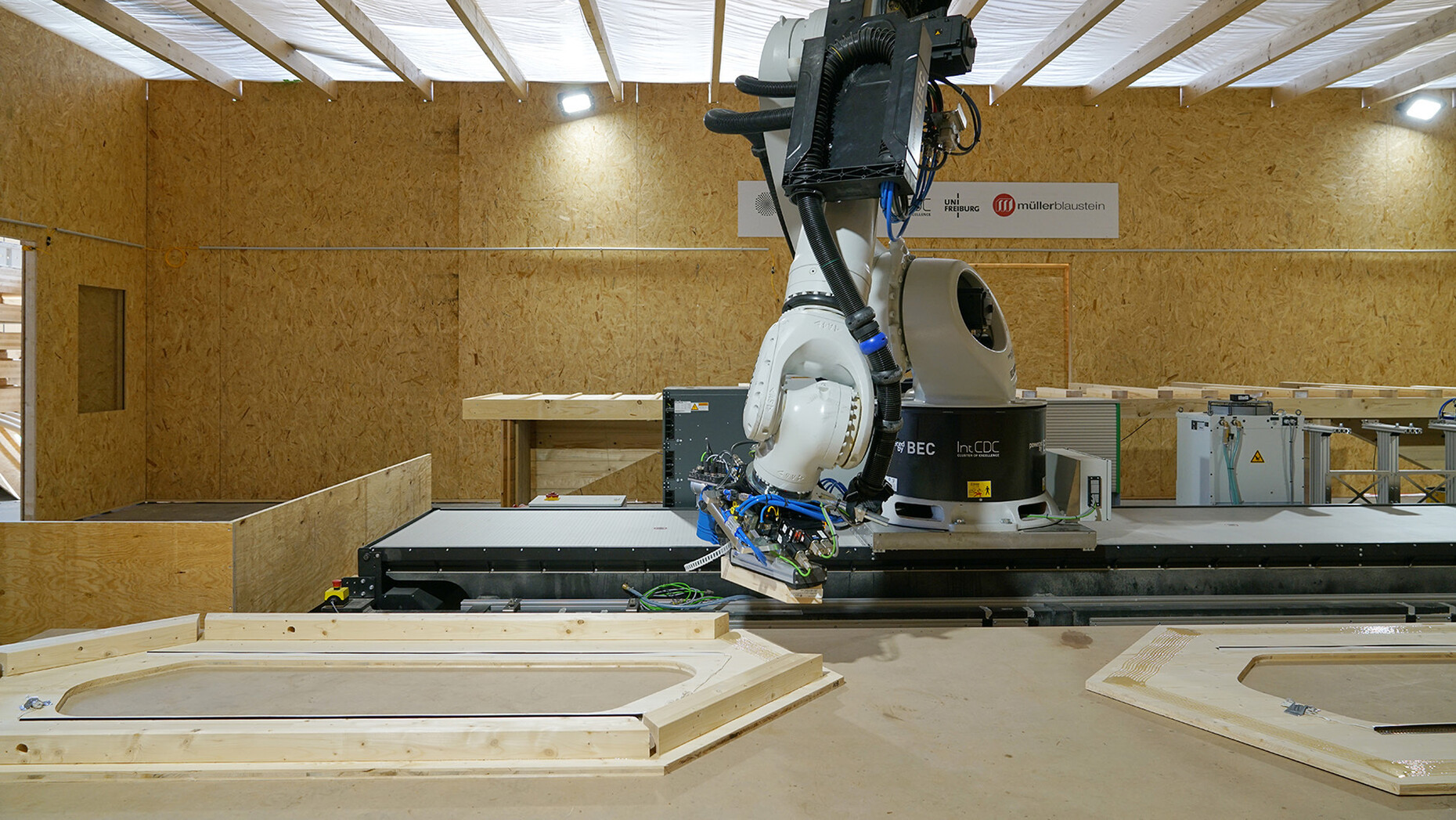

Um diese komplexen Bauelemente herzustellen, wurde eine besondere Robotik entwickelt. "Das Herzstück der Vorfertigung ist eine neuentwickelte, transportable 7-Achs-Roboterplattform, die eine nahtlose Integration in den Werkhallen des Industriepartners müllerbaustein HolzBauWerke GmbH innerhalb weniger Stunden zuließ", erklären die Stuttgarter. "Die 12 Meter lange Robotereinheit ermöglichte die gleichzeitige Fertigung von vier Bauteilen mit Längen bis zu 3,5 Metern. Die individuellen Hohlkassetten wurden vom Schwerlastroboter aus einzelnen, digital vorformatierten Holzteilen gefügt, geklebt und in einem weiteren Schritt gefräst, gebohrt und schließlich zeiteffizient und mit einer Passgenauigkeit im Submillimeterbereich mittels Sägeblatts abgebunden." Hinzu kommt eine besondere Form der Interaktion von Mensch und Maschine in diesem Prozess. Sonderbauteile wie Leuchtmittel und Akustikelemente wurden in Teilschritten manuell, unterstützt durch Augmented Reality, montiert.

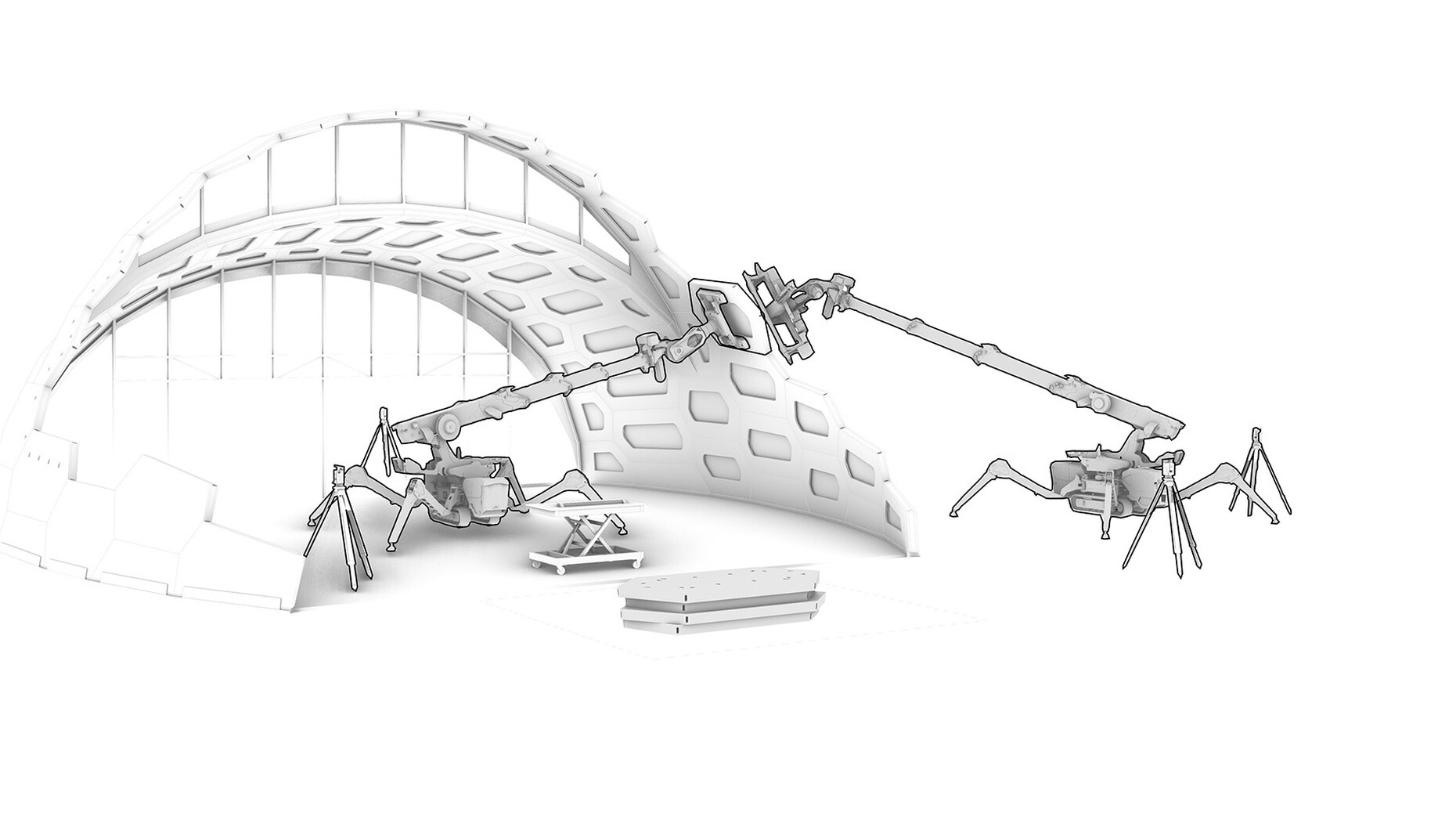

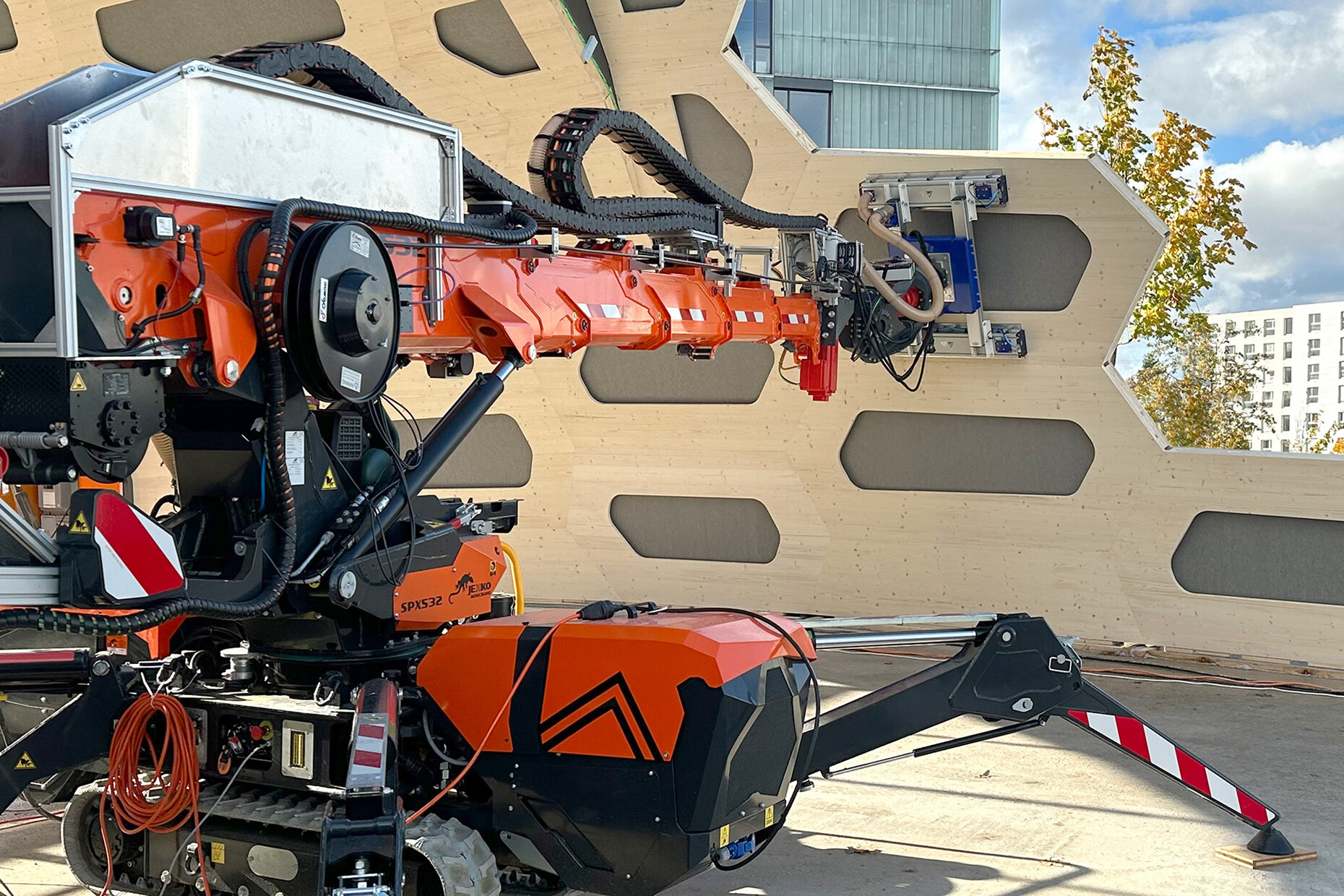

Im nächsten Schritt wird dann auch die Montage automatisiert: Da die Elemente der Holzleichtbaukonstruktion sehr leicht sind, eigenen sie sich auch für den Aufbau durch Roboter vor Ort. Für den LivMatS-Bau wurde dies in einer realen Baustelle erprobt. Entwickelt wurden dafür zwei cyber-physikalische Montageplattformen mit End-Effektoren, die mit zwei automatisierten Spinnenkränen arbeiten: Während der erste Spinnenkran mit einem Vakuumgreifer Bauteile aufnimmt und sie an der entsprechenden Einbauposition platziert, werden sie von einem zweiten Spinnenkran, der mit einem neuartigen Schraubeffektor ausgestattet ist, verschraubt. Ein automatisiertes Echtzeit-Netz aus vier Tachymetern sorgt für die Lokalisierung und Präzision der Bauroboter.

Natur meets Robotik – das Beste aus zwei Welten

Entstanden ist ein ausdrucksstarker, flexibel nutzbarer Holzbau für die Freiburger Forscher, der sich fließend in die Campus-Landschaft einfügt. "Die livMatS Bionic Shell @ FIT wird von der Öffentlichkeit und der Scientific Community sehr positiv aufgenommen. Auf großes Interesse stoßen vor allem die architektonisch umgesetzte Bioinspiration und das Nachhaltigkeitskonzept", berichten die Freiburger. "Besonders die vom Seeigelskelett inspirierte hölzerne Kuppel, die für eine hervorragende Akustik sorgt, und das energieautonome von Kiefernzapfenschuppen angeregte Verschattungssystem, das zu einem angenehmen Raumklima führt, finden großen Zuspruch." Noch wird der Bau vollständig eingerichtet. Ein Inkubator für die interdisziplinäre Forschung, die in ihm stattfinden wird, – buchstäblich, denn wo besser alternativen Ansätze für zukunftsfähiges Bauen zeigen und erforschen, als in einem Bau, der eben diese verkörpert?