Featured

Neue Standards

Anna Moldenhauer: Inwiefern setzt die "DUO"-Technologie neue Maßstäbe in der Teppichindustrie?

Heiko Kühnen: Wir setzen mit Sicherheit einen neuen Maßstab, weil wir mit dem Verfahren zu hundert Prozent darauf abzielen, zirkuläre Produkte zu erreichen. Das heißt, wir reduzieren die verwendeten Materialien auf ein absolutes Minimum. Wir befolgen damit komplett neu erarbeitete Grundsätze der recyclinggerechten Konstruktion. Diese erlaubt uns die Materialien, die wir für den Teppichboden miteinander verbinden, auch nach der Lebensphase sehr einfach zu separieren.

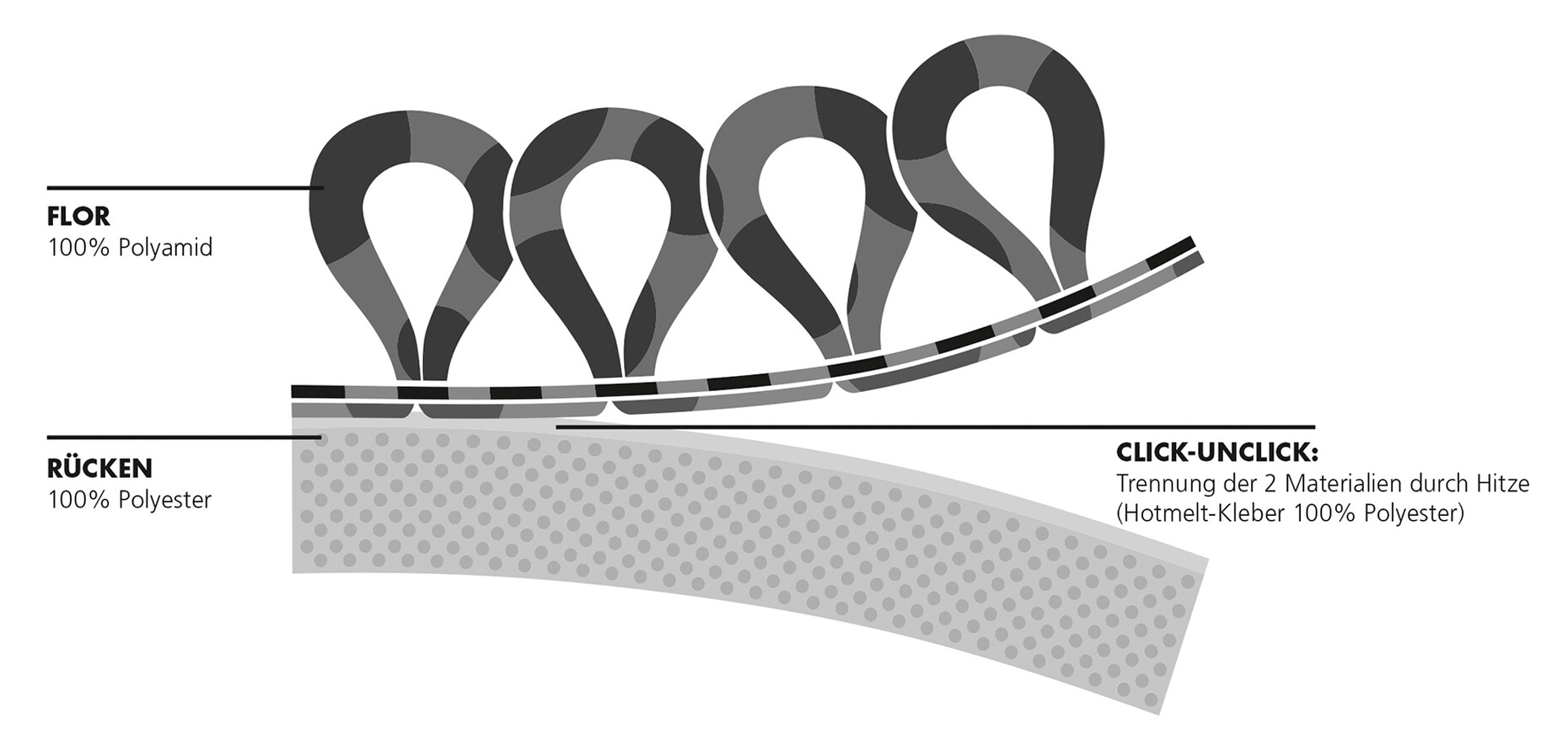

Für die "DUO"-Teppich Produktfamilie gibt es zwei Ausgangsmaterialien: Der Flor besteht aus Polyamid, der Rücken aus Polyester. Auch der Hotmelt-Kleber besteht aus Polyester. Wie umfangreich war der Prozess, um zu diesem Ergebnis zu gelangen?

Heiko Kühnen: Wir beschäftigen uns bei Object Carpet seit 2018 sehr intensiv mit den verschiedensten Technologien, da das Thema Ressourcen elementar ist. Bevor wir in eine komplett neue Fertigungstechnologie eingestiegen sind, haben wir uns in einer Projektgruppe schon sehr intensiv mit den Anforderungen für die Zukunft befasst. Welche Materialien werden das in Zukunft sein? Wie muss unser Teppich aussehen, um zukunftsfähig zu sein, hinsichtlich der Anforderungen, die sich für die Kreislauffähigkeit von Produkten ergeben werden? Seit drei Jahren sind wir in der Umsetzungsphase.

Inwieweit dienten die Erkenntnisse aus der Entwicklung des zirkulären Objektteppichbodens "NEOO" für die Fertigung von "DUO"?

Heiko Kühnen: Wir verwenden eine völlig neue Beschichtungstechnologie, das sogenannte NIAGA-Verfahren. Das heißt, wir vermeiden für die Rückseite die klassische Polymer-Dispersion als Beschichtungsmasse und damit eine Vielzahl von Inhaltsstoffen. Die "Top Layer", also die obere Schicht, auf der man in der Nutzungsphase läuft,ist somit auch nach anderen Gesichtspunkten konzipiert, da wir zwei Materialien nur miteinander vernadeln und dann verschmelzen, um eine Verfestigung mit hoher Haltbarkeit zu erreichen: Das Trägermaterial und die Polyschicht. Damit fällt auch der Arbeitsschritt weg, wässrige Dispersionen aufzutragen und diese dann zu trocknen. Als Zwischenschicht für die Verklebung der Oberschicht mit der Teppichrückseite, also dem Zweitrückensystem, dient der Polyesterklebstoff. Dank der Anwendung besonderer Prozessparameter können die beiden Schichten auch wieder voneinander getrennt werden. Diesen Vorgang haben wir mit dem Teppichboden "NEOO" bereits umgesetzt, der komplett aus Polyester besteht. Polyamide spielen im Objektbereich eine große Rolle und uns war klar, dass wir unser Anwendungsspektrum nicht auf ein Monomaterial reduzieren können. Daher haben wir im nächsten Schritt "DUO" entwickelt. Die Konstellation besteht aus einer Polyamid-Oberschicht und einer Polyester-Zweitschicht, so dass wir diese beiden Materialien zu einem späteren Zeitpunkt sehr gut wieder voneinander trennen und in die entsprechenden Stoffkreisläufe einspeisen können.

Können Sie die Funktionsweise der "Click-/ Unclick"-Technologie erläutern?

Heiko Kühnen: In der Mitte der vorverfestigten Oberware und dem Zweitrückensystem applizieren wir das Hotmelt (den Hotmelt-Kleber). Der Polyesterkleber hat einen relativ niedrigen Schmelzpunkt und eignet sich damit hervorragend die Bestandteile bei geringerem energetischem Aufwand zu verbinden. Wir erreichen fantastische Verklebungswerte damit. Ebenso sind wir in der Lage, im Nachgang über Einwirkung von Temperatur, die oberhalb von hundert Grad Celsius liegt, diese Schicht wieder aufzulösen. Der Prozess funktioniert in beide Richtungen: Das heißt, das, was wir zum Verbinden technologisch nutzen, können wir später auch zur Trennung der beiden Schichten anwenden.

"DUO" ist sehr robust und bietet somit eine lange Lebensdauer. Wie erreichen Sie das?

Heiko Kühnen: Die Konstruktion für eine solide Polstruktur muss eingehalten werden, aber die Art und Weise wie wir diese zusammenfügen, ändert sich. Die modifizierten Materialien, die wir dafür verwenden, haben wir mit einer Vielzahl von Systempartnern entwickelt. Für die Verschmelzung der Polymere ist es wichtig ihre Eigenschaften zu kennen.

Bis 2026 soll das gesamte Sortiment auf die "DUO"-Technologie umgestellt werden, das sind über 1000 Produkte. Was ist dabei zu beachten?

Heiko Kühnen: Das wichtigste Kriterium ist, die Produkte an vielen Stellen wirklich neu zu denken und nicht mit der konventionellen Herangehensweise die Produktentwicklung zu starten. Es gibt schon eine Menge Details, die man in der Konstruktionsentwicklung beachten muss, damit es mit dieser Technologie auch funktionieren kann. Tausend Positionen entsprechend zu adaptieren ist eine Herausforderung, der wir uns jetzt gerade intern stellen. Die ganz klar definierte Zielsetzung ist die Zirkularität. Es ist nicht so, dass wir alles neu erfinden müssen, aber es erfordert eine andere Ausrichtung der Parameter und den Austausch diverser Materialien.

Die Qualitäten "Madra", "Silky Seal" und "Smoozy" in 85 Farben können bereits mit der "DUO"-Technologie produziert werden. Welche folgen als nächste?

Heiko Kühnen: "Greencard" ist sicherlich eine der nächsten Kollektionen, die wir mit der "DUO"-Technologie umsetzen, weitere werden folgen.

Wie funktioniert Object Carpet Return?

Heiko Kühnen: Für die Monomaterialien haben wir mit verschiedensten Institutionen und Industriepartnern Recycling-Verfahren getestet, das Gleiche machen wir bei den "DUO"-Qualitäten. Ein wichtiger Systempartner ist unter anderem AQUAFIL, der sogenannte Econyl®Garne herstellt. Mit denen haben wir Prozessversuche und Recycling-Tests durchgeführt, um den Beweis anzutreten, dass das, was wir da in der Theorie und letztlich in der praktischen Umsetzung realisiert haben, auch tatsächlich separiert und in den Recycling-Kreislauf eingespeist werden kann. Das ist für uns zunächst mal eine der Hauptaufgaben gewesen. Aktuell sind wir dabei, das Ganze so zu konzipieren, dass wir auch zukünftig Wege aufzeigen können, wie diese Materialien entsprechend recycelt werden. Das ist eine herausfordernde Aufgabe, weil wir viele Parteien miteinander ins Gespräch bringen müssen, damit eine Infrastruktur für den Stoffkreislauf entstehen kann. Die rein technische Seite des Recyclings haben wir gelöst, entscheidend sind jetzt die Kooperationen mit der Abfallwirtschaft.

Hat sich die Nutzung von Rücknahmesystemen Ihrer Meinung nach bereits in den Köpfen der KundInnen wie einer Unternehmensführung etabliert?

Heiko Kühnen: Ja und nein, aber es gibt eine Dynamik, die Nachfrage nach zirkulären Produkten wird größer. In der Industrie entsteht immer mehr Bewegung und wir haben uns früh dem Thema der Nachhaltigkeit gestellt. Im Grunde sollten wir alle mittlerweile verstanden haben, dass sich etwas ändern muss. Auch die Gesetzgebung macht neue Vorgaben, die die Industrie verändern werden. Auf den Seiten der Architekturbüros haben viele bereits eigene Standards definiert und Fragenkataloge erstellt, um diese abzubilden.

Gibt es weitere Projekte, die Sie bereits nennen können?

Heiko Kühnen: Zu der neuen Beschichtungstechnologie, die aktuell noch weltweit einzigartig ist, bauen wir ein entsprechendes Technologielabor auf. Das ist für uns ein entscheidender Schritt, weil wir damit für uns nochmal ganz andere Möglichkeiten generieren – wie verschiedenste Entwicklungsschritte im kleineren Maßstab zu simulieren, bevor wir auf die Großanlage gehen.

Sie arbeiten seit gut 30 Jahren für Object Carpet. Was reizt Sie an der Industrie?

Heiko Kühnen: An Object Carpet reizt mich die hohe Beweglichkeit, Aktivität und Innovationsfreude. Das ist nicht überall gegeben und war immer sehr herausfordernd und interessant. Was mich im Moment besonders antreibt, ist einen Beitrag leisten zu können, damit sich hinsichtlich des Bewusstseins für die Umwelt in der Industrie und in der Gesellschaft etwas verändert. Damit diese Veränderung stattfindet, müssen die Möglichkeiten hierfür geschaffen werden. Object Carpet ist darin visionär und das motiviert mich, mit Leidenschaft dabei zu sein.