NACHHALTIGKEIT

Universelles Prinzip

Prof. Dörstelmann und sein Team haben sich im Zuge der Entwicklung von Design- und Fertigungsmethoden für neuartige Faserverbundstrukturen von den Konzepten der Natur inspirieren lassen: Als eines der Projekte, auf das man besonders stolz ist, gilt das Texoversum in Reutlingen. Der Architekt Dörstelmann erklärt das Prinzip wir folgt: "Alle lasttragenden Strukturen in der Natur basieren auf Fasern und erzielen eine besonders hohe Materialeffizienz durch die last- und funktionsgerechte Anordnung dieser Fasern in einem Faserverbundmaterial." Man kennt dies von Bäumen, die ihre Zellulosefasern in eine Lignin Matrix einbetten und ihre Astgabelungen so verstärken, dass sie stabil sind aber auch nicht mehr Material einsetzen als notwendig. Das Prinzip ist universell und wiederholt sich sowohl in Käferschalen mit Chitin Fasern wie beim Menschen in Form der Kollagenfasern.

Dieses Konstruktionsrepertoire nutzt das Unternehmen FibR, dass Prof. Moritz Dörstelmann 2017 gemeinsam mit zwei Schulfreunden gründete. Zunächst hatte er sich an der Universität Stuttgart in siebenjähriger Forschungsarbeit mit digitalen Leichtbautechnologien im Bauwesen beschäftigt. Für ihn standen dabei Gestaltung und Bautechnologie gleichermaßen im Fokus der Entwicklung. Aus dieser Arbeit in einem interdisziplinären Team sind eine Reihe von Forschungsbauten hervorgegangen, die das Potenzial dieser Bauweise eindrucksvoll unter Beweis gestellt haben und eine hohe Nachfrage nach jenen Konstruktionen auslösten. Dörstelmann fügt hinzu: "Die Motivation, die im akademischen Umfeld prototypisch getestete Bauweise im industriellen Maßstab anzubieten, war für mich als Architekt und Forscher sehr hoch, da es mir ermöglicht einzigartige Bauwerke zu realisieren."

Ein kürzlich realisierter Meilenstein ist das "Texoversum" in Reutlingen. Der Forschungs- und Ausbildungsbau für die Textilforschung an der Hochschule Reutlingen ist in 1800 Quadratmeter Faserstruktur gehüllt. Diese dienen der Absturzsicherung der umlaufenden Balkone und der Verschattung für die vollverglaste Fassade. Hierbei war es möglich, die Faserdichte sowohl an den benötigten Verschattungsgrad anzupassen wie nur das minimal notwendige Material zum Abtrag der Wind- und Anpralllasten einzusetzen. Neben Tragwerk und Verschattung erfüllt die Struktur vielfältige Anforderungen an dauerbewitterte Außenanwendung und Brandschutzanforderungen. Zudem erzeugt die Struktur einen einzigartigen Schattenwurf. Ein weiteres kürzlich fertiggestelltes Projekt zeigt die Flexibilität bis zu 2 x 5 Meter große Deckenpaneele herzustellen und umfasst insgesamt 2000 Quadratmeter Innenausbau mit A1 nicht brennbarer Basaltfaserstruktur. Zudem ist derzeit ein Tragwerk aus Naturfasern für ein Restaurant in Planung, sowie die Aufstockung einer Firmenzentrale in feuerfestem Basalttragwerk. Weiterhin erfolgt aktuell der Innenausbau einer Saunalandschaft aus Flachsfasern und ein 6-stöckiges Atrium wird mit transluzenter Glasfaserstruktur verkleidet.

Optimierte Fasergeflechte

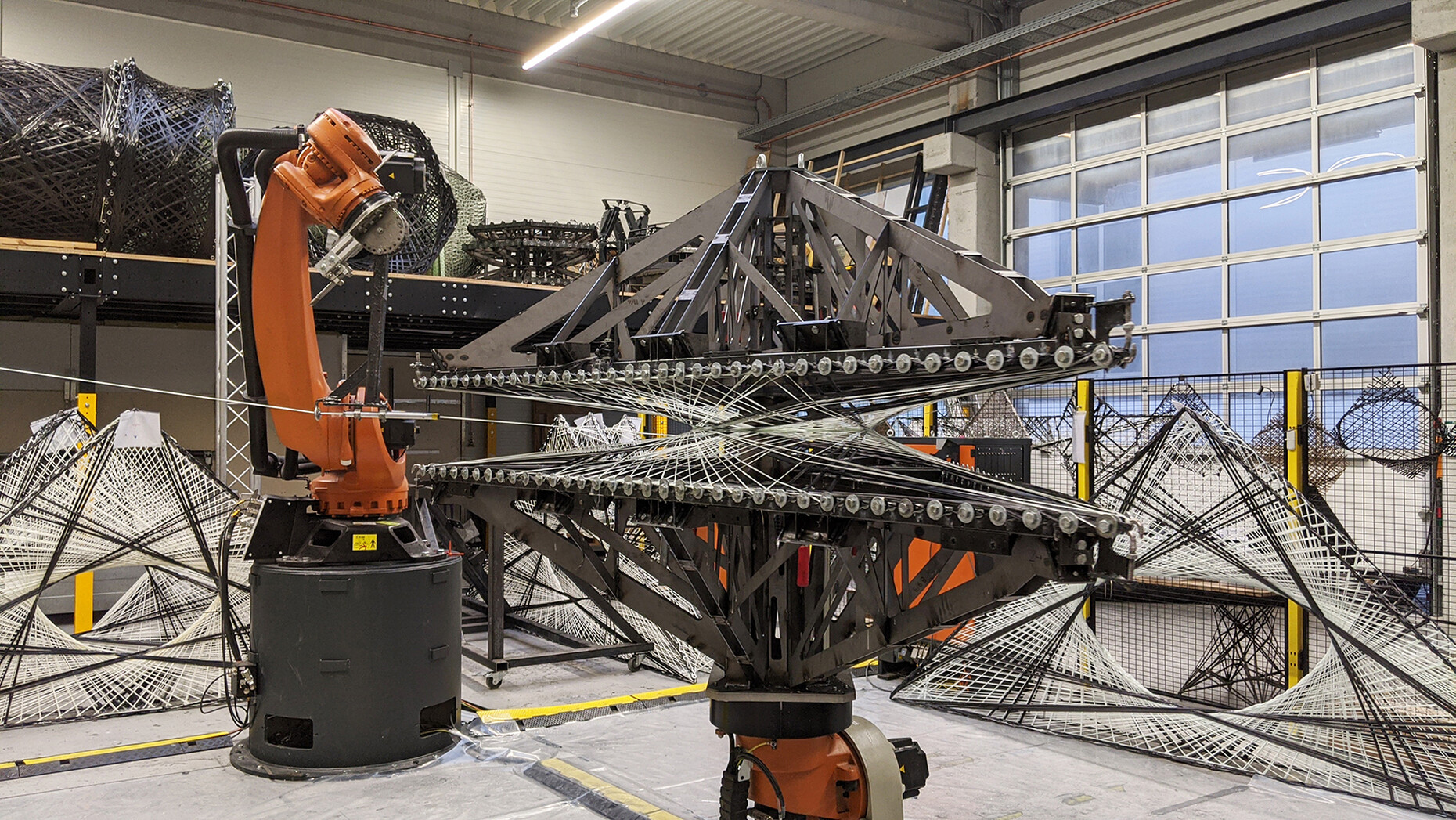

Der gesamte Prozess beruht auf der räumlichen Anordnung von Fasern durch computerbasierte Entwurfsverfahren und robotische Fertigung. Ohne Digitaltechnik und ausgeklügelte Software wäre diese Technik nicht realisierbar. "Niemand kann tausende Faserausrichtungen einzeln zeichnen, dies wird hier computergeneriert", so Prof. Dörstelmann. Gleichzeitig werden Entwurfswerkzeuge genutzt, die es ermöglichen diesen Prozess im Austausch mit den anderen ProjektpartnerInnen und PlanerInnen zu steuern sowie projektspezifisch einzusetzen. Weiter erklärt er: "Wie immer in der Architektur sind neue Konstruktionsmöglichkeiten auch untrennbar mit der Erschließung eines neuartigen Gestaltungsrepertoires verbunden, wofür wir unsere digitalen Entwurfsprozesse hervorragend einsetzen können. Er betont zudem: "Im Gegensatz zur klassischen Digitalisierung im Bauwesen, bei der schrittweise entlang bestehender Prozesse gearbeitet wird, und im Endeffekt jedoch keine grundlegend neuen Bauweisen entstehen, ist es uns gelungen eine Sprunginnovation hinsichtlich des Materialverbrauchs im Bauwesen zu ermöglichen."

Für die Geflechte können viele unterschiedliche Materialsysteme zum Einsatz kommen. Aktuell werden Projekte so mit einem Biokomposit aus Flachsfasern und Biopolymer realisiert, die ein besonders warmes und natürliches Erscheinungsbild ermöglichen und auf nachwachsenden Ressourcen beruhen. Konstruktiv und gestalterisch sind auch Carbon und Glasfasern sehr interessant, da sie sehr schlanke jedoch gleichzeitig extrem robuste und tragfähige Strukturen ermöglichen. Insgesamt kann FibR die komplette Farbpalette bedienen und die Strukturen beispielsweise mit Basaltfasern auch in A1 (nicht brennbar) ausführen. Zum Einsatz kommen die Materialien im Primärtragwerk von Bauten im Fassadenbau und im Innenausbau. Alle Materialien sind hierbei sowohl tragend als auch in bewitterter Außenanwendung einsetzbar. Lediglich die Naturfasern erfüllen bisher keine Brandschutzanforderungen. Glas- und Basaltfasern bestehen aus geschmolzenem Sand oder Vulkangestein. Aktuell sind die fossilbasierten Fasern jedoch noch deutlich günstiger.

Primär versteht sich FibR als Bauteilhersteller, sprich ausführendes Gewerk. Bereits in der frühen Projektphase arbeitet das Team intensiv mit der BauherrInnenschaft und den PlanerInnen, ArchitektInnen, BauingenieurInnen und InnenarchitektInnen zusammen, um eine sinnvolle Integration der Leichtbautechnologie in den Entwurfs- und Planungsprozess zu ermöglichen. Angeboten werden dabei Leistungen entlang der gesamten Prozesskette; angefangen bei Designstudien, Prototypenentwicklung, Zulassungen, Ausführungsplanung, Werkplanung bis hin zur Produktion und Montage der Bauteile vor Ort. Die Bauweise ermöglicht durch die lastangepasste räumliche Anordnung der Fasern eine enorme Reduzierung des Materialbedarfs bei gleicher Tragfähigkeit. Eine klassischer Betonträger mit einem Eigengewischt von ca. 11 Tonnen kann so durch ein Äquivalent aus einem Leinengeflecht in Leichtbauweise mit einem Gewicht von nur ca. einer Tonne ersetzt werden. "Bei steigenden Material- und Energiekosten und einer generellen Anpassung der wirtschaftlichen Rahmenbedingungen wird unsere extrem ressourcensparende Bauweise deutlich günstiger in Relation zur konventionellen Baupraxis.", so Prof. Moritz Dörstelmann.